Egyedi megoldásokat kínálunk minden ügyfelünk számára, és teljes körű műszaki tanácsokat adunk, amelyeket cége kihasználhat.

A csavaros hordók fontos szerepet játszanak a műanyag-feldolgozó iparban, és a műanyag fröccsöntő berendezések egyik alapvető alkotóeleme. Befolyásolják a műanyag termékek minőségét és gyártási hatékonyságát, valamint összefüggenek a teljes gyártósor stabilitásával és költségkontrolljával is.

A fröccsöntési folyamatban a csavarhenger felelős a műanyag alapanyagok megolvasztásáért és a formaüregbe való továbbításáért. Precíz olvasztási és adagolási képességei biztosítják a fröccsöntött alkatrészek konzisztenciáját és nagy pontosságát. A csavar tervezése és szerkezeti optimalizálása hatékonyan javíthatja a keverési egyenletességet és a műanyag olvadási hatékonyságát, csökkentheti az energiafogyasztást és a hulladék arányát.

Az extrudálási folyamatban a csavarhenger összetettebb szerepet játszik. Nemcsak megolvasztja a műanyag alapanyagokat, hanem az olvadt műanyagot is állandó nyomással és áramlási sebességgel extrudálja a pontos csavarsebesség- és hőmérsékletszabályozás révén, így folyamatos profilokat, fóliákat vagy csöveket és egyéb termékeket képez. A csavarhenger teljesítménye közvetlenül befolyásolja az extrudált termékek méretpontosságát, felületi minőségét és gyártási hatékonyságát.

A fúvási folyamatban a csavarhenger is kulcsszerepet játszik. Feladata a műanyag alapanyagok megolvasztása és a fúvóformába való befecskendezése, majd az olvadt műanyag nagynyomású gázon keresztül az üreges termék kívánt formájába fújása. A csavarhenger olvasztó hatása és hőmérsékletszabályozása döntő fontosságú a fúvott termékek falvastagságának egyenletessége, felületi fénye és szilárdsága szempontjából.

Több mint 30 éves gyártási tapasztalattal rendelkezik a világ legjelentősebb márkájú gépgyártó vállalatainál, hordóba elismerten a legnagyobb és professzionális lágyító berendezések gyártója Kínában. Szabványos és testre szabott egy- és ikercsavarokat (hengeres, párhuzamos) biztosítunk fröccsöntő és extrudáló gépekhez.

A csavarhenger a műanyagfeldolgozó berendezések kulcsfontosságú eleme, főként két részből áll: a csavarból és a hengerből. Az alábbiakban röviden bemutatjuk ezt a két részt, valamint az olyan paraméterek hatását, mint a csavar egyes szakaszainak hosszaránya, a csavarhorony mélysége és a menetkialakítás a lágyító hatásra.

1. A csavarhenger fő alkatrészei

Csavar

A csavar a csavarhenger központi eleme, amely a műanyag megolvasztásáért, szállításáért, nyírásáért és homogenizálásáért felelős.

A csavar általában három részre oszlik: az adagoló szakaszra, a kompressziós szakaszra és a homogenizáló szakaszra.

Etető részleg: főként a műanyag alapanyagok szállításáért és előzetes előmelegítéséért felelős. Ennek a szakasznak a csavarhornya mélyebb és a menetemelkedése nagyobb, hogy több műanyag nyersanyagot tudjon befogadni, és fokozatosan felmelegedjen a forgásból származó súrlódás révén.

Nyomószakasz: Ennek a szakasznak a csavarhornya fokozatosan sekélyebbé válik, a menetemelkedés pedig fokozatosan kisebb lesz, nagyobb nyíróerőt és nyomóerőt fejt ki a műanyag alapanyagokra, így azok fokozatosan megolvadnak és egyenletesebbé válnak.

Homogenizálási részleg: Főleg az olvadt műanyag további homogenizálásáért és szállításáért felelős. A csavar e szakaszának csavarhorony mélysége, emelkedése és menetkialakítása gondosan optimalizált, hogy az olvadt műanyag hőmérséklete, nyomása és összetétele rendkívül egyenletes legyen.

Hordó

A henger a csavar forgásának csatornája és a műanyag olvadék csatornája.

A hordó belső fala általában precíziós megmunkálású és polírozott, hogy csökkentse a súrlódást és az ellenállást, és biztosítsa a műanyag olvadék zökkenőmentes áramlását.

A fűtőelemeket és a hőmérséklet-érzékelőket általában a hordóra szerelik fel, hogy pontosan szabályozzák az olvadék hőmérsékletét.

2. A csavar egyes szakaszai paramétereinek hatása a lágyító hatásra

Hosszúság aránya

A csavar egyes szakaszainak hosszaránya nagyban befolyásolja a lágyító hatást. Általánosságban elmondható, hogy a hosszabb adagolószakasz elősegíti a műanyag alapanyagok teljes előmelegítését és szállítását; mérsékelt kompressziós szakasz biztosítja a műanyag alapanyagok teljes olvasztását és homogenizálását; a hosszabb homogenizálási szakasz elősegíti az olvadt műanyag további homogenizálását és stabilizálását.

A hosszarány kiválasztását átfogóan meg kell fontolni olyan tényezők szerint, mint a műanyag típusa, a feldolgozási hőmérséklet és a csavar sebessége.

Csavarhorony mélysége

A csavar horonymélysége közvetlenül befolyásolja a csavar szállítóképességét és a műanyag alapanyagok nyíró hatását. Minél mélyebb az adagolószakasz csavarhornya, annál több műanyag alapanyag fér el, és a forgás során keletkező súrlódás fokozatosan felmelegíti. Míg a kompressziós szakasz és a homogenizáló szakasz csavarhornyai fokozatosan sekélyebbé válnak, a műanyag alapanyagokra nagyobb nyíró- és nyomóerők hatnak, amelyek fokozatosan megolvadnak és egyenletesebbé válnak.

A csavarhorony mélységének megválasztását átfogóan meg kell fontolni olyan tényezők szerint, mint a műanyag típusa, a feldolgozási hőmérséklet és a csavar sebessége. Általánosságban elmondható, hogy minél mélyebb a csavarhorony mélysége, annál erősebb a csavar szállítóképessége a műanyag alapanyagokhoz, de a nyíróhatás viszonylag gyenge; fordítva, a nyíróhatás erős, de a szállítóképesség viszonylag gyenge.

Menettervezés

A menetkialakítás is fontos hatással van a csavar lágyító hatására. A különböző menetkialakítások eltérő nyíró- és nyomóerőt képesek kifejteni, így befolyásolják a műanyagok olvadását és homogenizálódását.

A gyakori menetkialakítások közé tartozik az egyenlő távolság és az egyenlőtlen mélység, az egyenlő mélység és az egyenlőtlen távolság, valamint az egyenlőtlen mélység és az egyenlőtlen távolság. Az egyenlő távolság és az egyenlőtlen mélység a leggyakrabban használt kialakítás, amely növelheti a műanyag és a hordó érintkezési felületét, és javíthatja a hőátadási hatást. Az egyenlő mélységű és egyenlőtlen távolságú, valamint az egyenlőtlen mélységű és egyenlőtlen távolságú kialakítások rugalmasan állíthatók a különböző feldolgozási követelményeknek megfelelően.

A csavar szerepe a műanyag olvasztásában, szállításában, nyírásában, homogenizálásában és egyéb folyamatokban

Olvadás: A csavar egyedi spirális kialakítása és forgó mozgása révén nyíróerőt és súrlódási erőt fejt ki a műanyag alapanyagra, aminek következtében az fokozatosan felmelegszik és megolvad. Ebben a folyamatban a csavar geometriája, a sebesség és a fűtési rendszer koordinációja döntő fontosságú ahhoz, hogy a műanyag egyenletesen és hatékonyan megolvasztható legyen.

Szállítás: Az olvadt műanyagot a csavar nyomja, és a henger tengelyirányában mozog, és a formába vagy más formázóberendezésbe továbbítja. A csavar szállítási hatékonysága közvetlenül befolyásolja a műanyagfeldolgozás gyártási sebességét.

Nyírás: A csavar spirális hornya és menetkialakítása lehetővé teszi, hogy nyíróhatást hozzon létre a műanyag olvadékban, ami elősegíti a műanyag további keverését és homogenizálását. A nyíró hatás emellett segít eltávolítani a buborékokat és a szennyeződéseket a műanyagban, és javítja a termék minőségét.

Homogenizálás: Az olvasztási és szállítási folyamat során a csavar biztosítja, hogy a műanyag olvadék hőmérséklete és összetétele rendkívül egyenletes legyen az ügyesen kialakított kompressziós és homogenizáló szakaszán keresztül. Ez segít kiküszöbölni az olvadék hőmérsékleti gradienseit és összetételbeli különbségeit, és ezáltal egyenletes minőségű termékeket állít elő.

A henger és a csavar közötti együttműködés biztosítja a hőmérséklet szabályozását és a műanyag nyomásstabilitását a feldolgozás során. A műanyag olvadék csatornájaként a hordó belső falát általában precíziós megmunkálású és polírozzák, hogy csökkentsék a súrlódást és az ellenállást. A hordó általában fűtőelemekkel és hőmérséklet-érzékelőkkel is fel van szerelve az olvadék hőmérsékletének pontos szabályozására.

Amikor a csavar forog a hordóban, nem csak előre tolja a műanyag olvadékot, hanem a hordó belső falához szorosan illeszkedve viszonylag zárt teret is képez. A műanyag olvadék hőmérséklete és nyomása ebben a térben hatékonyan szabályozott és szabályozott a csavar nyírása és összenyomása alatt.

Emellett a hordó hűtőrendszere is kulcsszerepet játszik. Segít szabályozni a hordó külső falának hőmérsékletét, és megakadályozza, hogy a hő túl gyorsan kerüljön a külső környezetbe, ezáltal biztosítva az olvadék hőmérsékleti stabilitását a feldolgozás során.

Anyagválasztás és felületkezelési technológia

Az általánosan használt csavaros hengeranyagok közé tartozik a kiváló minőségű ötvözött acél és a króm-molibdén ötvözött acél.

Kiváló minőségű ötvözött acél: Ez az anyag nagy szilárdságú és keménységű, és ellenáll a nagy mechanikai és termikus igénybevételeknek. Ugyanakkor jó kopásállósággal és korrózióállósággal is rendelkezik, és stabil teljesítményt tarthat fenn kemény feldolgozási környezetben.

Króm-molibdén ötvözött acél: Ez az anyag kiváló minőségű ötvözött acélon alapul, és olyan ötvözőelemeket adnak hozzá, mint a króm és a molibdén, hogy tovább javítsák kopásállóságát, korrózióállóságát és magas hőmérsékleti szilárdságát. Ezért a króm-molibdén ötvözött acél különösen alkalmas magas hőmérsékletű, nagy nyomású és erősen korrozív műanyagfeldolgozási környezetekben.

Az anyagok kiválasztása mellett a felületkezelési technológia is fontos eszköz a csavarhenger kopásállóságának és élettartamának javítására. Az általánosan használt felületkezelési technológiák közé tartoznak a nitridáló és a permetező hegesztési ötvözetek.

Nitridálás: A nitridálás olyan technológia, amely kémiai reakcióval kemény nitridréteget képez a csavarhenger felületén. Ez a nitridréteg nagy keménységgel és kopásállósággal rendelkezik, ami jelentősen javíthatja a csavarhenger kopásállóságát és élettartamát.

Spray hegesztőötvözet: A permetező hegesztési ötvözet egy olyan technológia, amely magas hőmérsékletű lángon keresztül ötvözetport szór a csavarhenger felületére, és összeolvasztja az alapanyaggal. Ezzel a technológiával kiváló kopásállóságú és korrózióálló ötvözetréteget lehet kialakítani a csavarhenger felületén, tovább javítva annak élettartamát.

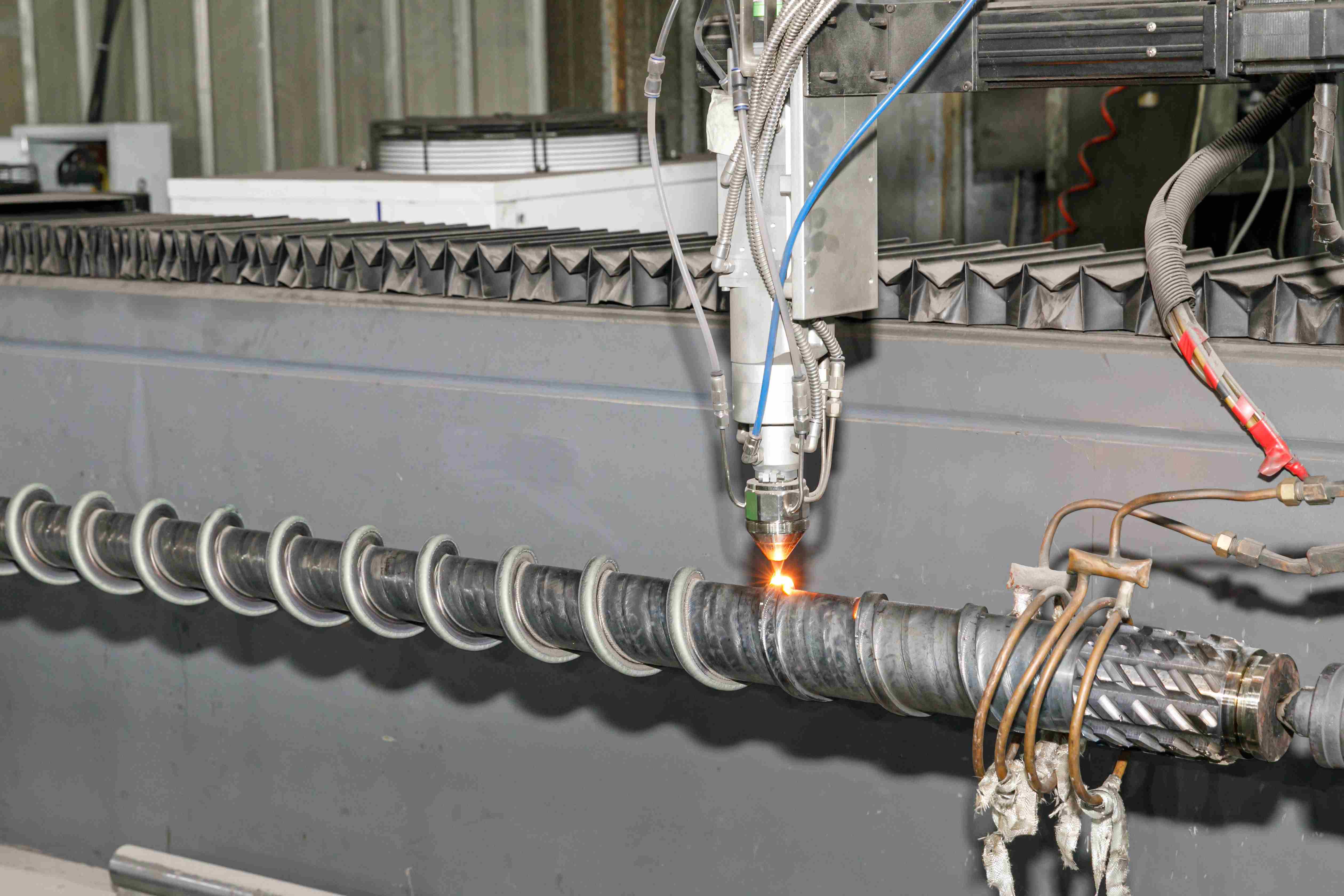

A csavarhenger gyártási folyamata összetett és kényes folyamat, amely több folyamatot is magában foglal, mint például az edzés és a temperálás, az alakítás, az öntés, a finom csiszolás és a polírozás.

Edzés és temperálás: Az edzés és temperálás a csavarhenger gyártásának első lépése. A nyersanyagok melegítésével és hűtésével javítja belső szervezetét és teljesítményét, jó alapot teremtve a további folyamatokhoz.

Alakformálás: A formázás az edzett és temperált alapanyagok tervezési követelmények szerinti darabolásának és előzetes formázásának folyamata. Ez a lépés a méret és az alak pontos szabályozását igényli a következő folyamatok zökkenőmentes előrehaladásának biztosítása érdekében.

Fröccsöntés: A fröccsöntés az a folyamat, amikor a formázott nyersanyagokat pontosan formázzuk egy öntőformában. Ez a lépés olyan paraméterek szigorú ellenőrzését igényli, mint a hőmérséklet és a nyomás a csavarhenger pontosságának és teljesítményének biztosítása érdekében.

Finom köszörülés: A finom köszörülés a csavarhenger finom köszörülésének folyamata az öntés után. Ez a lépés eltávolíthatja a sorját és az egyenetlenségeket a felületen, és javíthatja a csavarhenger felületi minőségét és pontosságát.

Polírozás: A polírozás a csavarhenger további feldolgozásának folyamata finom köszörülés után. Polírozással a csavarhenger felülete simábbá és fényesebbé tehető, javítva annak esztétikáját és élettartamát.

Csavarhordó kiválasztási útmutató

Válasszon a műanyag típusának megfelelően

Gyenge hőstabilitású műanyagok: mint például a PVC, ajánlott fokozatos csavart választani, amely hosszabb nyomószakasszal és lágyítás során kíméletes energiakonverzióval rendelkezik, amely segít csökkenteni a műanyag termikus bomlását.

Kristályos műanyagok: például poliolefinek, PA stb., a mutáns csavar alkalmasabb, rövidebb kompressziós szakasz, intenzívebb energiaátalakítás a lágyítás során, és gyorsan megolvaszthatja a műanyagot.

Általános műanyagok: Az általános csavarok erős alkalmazkodóképességgel rendelkeznek, és alkalmazkodhatnak különféle műanyagok feldolgozásához. Olyan gyártási forgatókönyvekhez alkalmasak, ahol a műanyag típusát gyakran kell változtatni.

Vegye figyelembe a tömörítési arányt és a képarányt

Kompressziós arány: A csiga betáplálási szakaszában lévő első csavarhorony térfogatának és a homogenizáló szakasz utolsó csavarhoronyának térfogatának aránya. Meghatározza a csavarban lévő műanyag összenyomásának mértékét, ami viszont befolyásolja a lágyító hatást. Általában a hőre lágyuló műanyagok feldolgozásakor mérsékelt tömörítési arányú csavart kell választani; hőre keményedő műanyagok feldolgozásakor nagyobb tömörítési arányra lehet szükség.

Oldalarány: A csavar munkarésze hosszának és a csavar átmérőjének aránya. Minél nagyobb a képarány, annál hosszabb ideig melegszik a műanyag a csavarban, és annál teljesebb és egyenletesebb a lágyítás. A túl nagy képarány azonban olyan problémákhoz vezethet, mint a megnövekedett energiafogyasztás és a csavar elhajlása. Ezért a méretarány kiválasztásakor az adott műanyag feldolgozási jellemzőinek és gyártási követelményeinek megfelelően mérlegelni kell.

2. A paraméterek hatása a lágyító hatásra

Tömörítési arány

A megfelelő tömörítési arány teljes mértékben lágyítja és tömöríti a szemcsés műanyagot, és javítja a termék minőségét. A túl nagy tömörítési arány azonban túl nagy nyomást okozhat a csavarban, ami növeli a kopást és az energiafogyasztást; a túl alacsony tömörítési arány a műanyag gyengén lágyulását okozhatja, ami befolyásolja a termék minőségét.

Képarány

A képarány növelése jótékony hatással van a műanyagok keverésére és lágyítására, valamint javítja a lágyítás minőségét. A túl nagy oldalarány azonban azt okozhatja, hogy a műanyag túl sokáig marad a csavarban, ami hőbomlási problémákat okoz; ugyanakkor megnehezítheti a csavar és a henger megmunkálását és összeszerelését is.