Egyedi megoldásokat kínálunk minden ügyfelünk számára, és teljes körű műszaki tanácsokat adunk, amelyeket cége kihasználhat.

A polimer feldolgozás világában az optimális eredmények elérése nem csupán a legmodernebb berendezéseken múlik. A csavarok, hordók és a felhasznált speciális polimerek közötti kapcsolat döntő szerepet játszik a végtermék minőségének meghatározásában. Barrelize megbízható csavar és hordó manufaktúrában.

1. A polimer viselkedésének megértése: Mielőtt belemerülne a testreszabási folyamatba, alapvető fontosságú, hogy megértse, hogyan viselkednek a különféle polimerek az extrudálás során. A polimerek viszkozitása, olvadási hőmérséklete, nyírási érzékenysége stb. Ezen tulajdonságok megértése az alapja, amelyre a sikeres testreszabás épül. A testreszabás labirintusában való eligazodáshoz a polimerek sajátosságainak dekódolása a legfontosabb. A viszkozitási profilok, a reológiai viselkedés és a hőérzékenység alapos elemzést igényel. Ez a tudástérkép lesz a vezércsillag a csavarok és hengerek konfigurációinak összehangolásában.

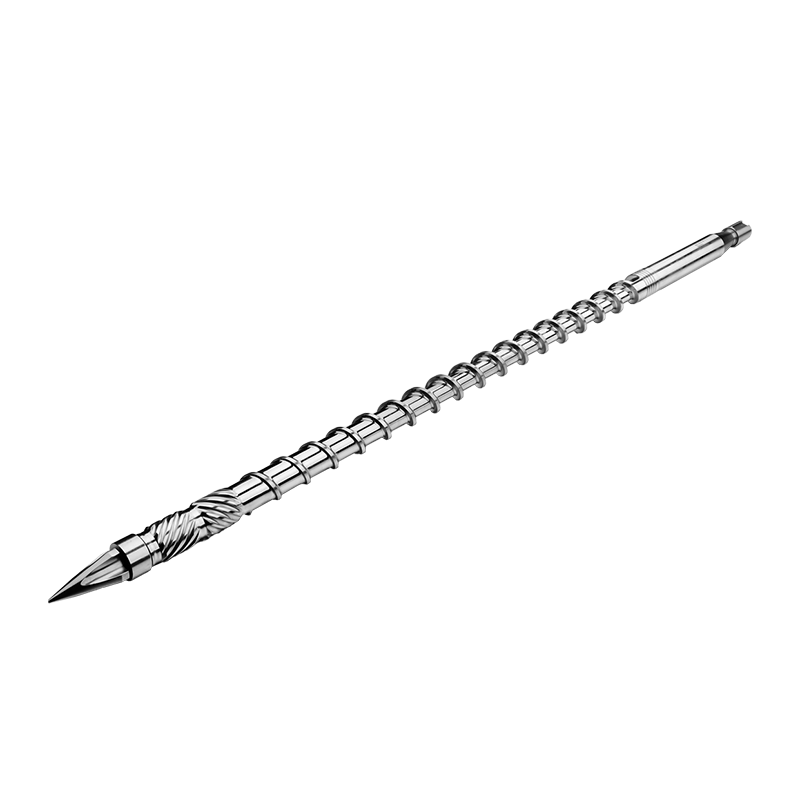

2. Csavargeometria szabása: Az extrudálási folyamat lényege a csavar kialakításában rejlik. Különböző polimerek speciális csavargeometriát igényelnek áramlásuk és olvadékeloszlásuk optimalizálásához. Például a nyírásra érzékeny polimerek alacsonyabb nyírási sebességet igényelnek, ami a csavar csatornamélységének és menetemelkedésének megváltoztatásával érhető el. A csavar, a mechanikai csoda mikrokozmosza, a rögzítőcsap. Mivel a polimerek reológiai összetettsége változó, a csavargeometria átalakul. A repülések, a talajmélységek és a spirálszögek testreszabása összehangolja a tartózkodási idő, a nyírási sebesség és a polimereloszlás szimfóniáját. A nyírásra érzékeny polimerek például spirális keverőelemeket tehetnek szükségessé a gyengéd összekeverés biztosítása érdekében.

3. A hordóval kapcsolatos szempontok: A hordók biztosítják azt a környezetet, amelyben a polimerek megolvadnak és keverednek. Ezeket a szóban forgó polimer termikus tulajdonságaihoz kell igazítani. Egyes polimerek pontos hőmérsékletszabályozást igényelnek a lebomlás megelőzése érdekében, míg mások speciális hordóbélést igényelnek, hogy ellenálljanak az egyedi összetételük okozta kopásnak. A hordók nem passzív nézők, hanem a karmesteri pálca a zenekarban. A polimerek termikus viselkedése olyan hordók kialakítását tesz szükségessé, amelyek csökkentik a hőingadozásokat. A lebomlásra hajlamos polimerek esetében a bonyolultan szabályozott hőmérsékleti zónák fejlett szigetelési technológiával párosulva megakadályozzák a nem kívánt molekuláris fragmentációt.

4. Hőátviteli fejlesztések: A hővezető képesség döntő tényező a polimerek feldolgozása során. A testre szabott hordók különféle hőátadó mechanizmusokat tartalmazhatnak, például belső hűtő- vagy fűtőrendszereket, amelyek biztosítják, hogy a polimer az extrudálási folyamat során megtartsa kívánt hőmérsékleti profilját. A mikrofluidikus csatornákat tartalmazó, testreszabott hordóköpenyek pontos hőelosztást biztosítanak a szigorú olvadékhőmérséklet-követelményekkel rendelkező polimerek számára.

5. Nagy töltetű polimerek kezelése: A magas töltőanyag-tartalmú polimerek kihívást jelentenek. A csavarok testreszabása mélyebb csatornákkal és csökkentett tömörítési arányokkal segít csökkenteni az olyan lehetséges problémákat, mint a töltőanyagok egyenetlen eloszlása vagy a túlzott nyírás, és megőrzi a termék konzisztenciáját. A nagy töltetű polimerek kihívása a kakofónia harmonizálásához hasonlít. A töltőanyag eloszlásának és áramlási dinamikájának alapos ismeretében kialakított egyedi csavarok megszelídítik ezt a bonyolultságot. A továbbfejlesztett keverőelemek küzdenek a töltőanyag egyenetlen szétszóródásával, javítva az anyag konzisztenciáját.

6. A nagy viszkozitású polimerek kezelése: A nagy viszkozitású polimerek feldolgozása kihívást jelenthet az áramlással szembeni ellenállásuk miatt. A továbbfejlesztett szállítóelemekkel és speciális gátszakaszokkal rendelkező egyedi csavarkialakítások elősegítik a polimerek zökkenőmentes szállítását és olvasztását, biztosítva az egyenletességet és a hatékony extrudálást. A nagy viszkozitású polimerek alattomos vízként jelennek meg a hajózáshoz. A megnyújtott keverőelemekkel kialakított csavargeometriák szétválasztják a molekuláris zörejeket, biztosítva a zökkenőmentes áramlást. A megszakító lemezek és az olvadékszivattyúk lépnek működésbe, és a megnövelt extrudálási hatékonyság hajnalát hirdetik.

7. A szimuláció és a tesztelés szerepe: A fejlett számítási folyadékdinamikai (CFD) szimulációk empirikus teszteléssel párosulva validálják a javasolt csavar- és hordókonfigurációkat. Az adatok és a kísérletezés ezen szintézise precíz dallamot hoz létre.

8. Együttműködésen alapuló megközelítés: A polimergyártók, a berendezések beszállítói és a végfelhasználók közötti együttműködés létfontosságú a legjobb testreszabási eredmények eléréséhez. A több szögből származó szakértelem egyesítésével olyan átfogó megoldást kapunk, amely a polimerfeldolgozás minden aspektusával foglalkozik.