Egyedi megoldásokat kínálunk minden ügyfelünk számára, és teljes körű műszaki tanácsokat adunk, amelyeket cége kihasználhat.

Az extrudercsavar kopásának három fő oka van.

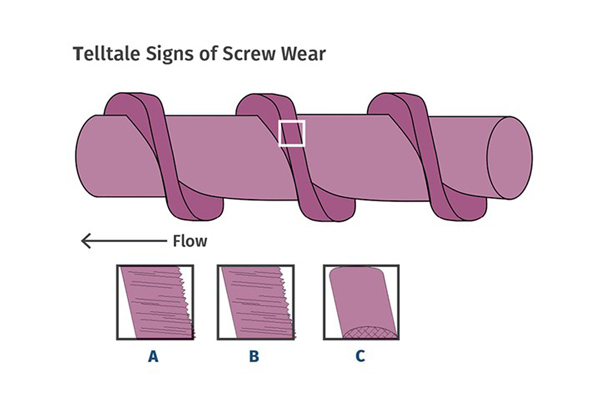

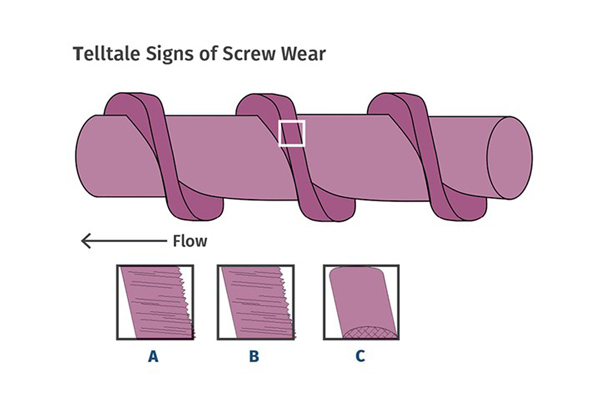

Az első a csavar nagynyomású tartományában fellépő kiegyensúlyozatlanság hatása, amely főként a csavar kialakításának köszönhető. A második, a hordóbeállítás általában a leginkább zavaró. A csavarkopás harmadik oka a koptató töltőanyagok használata. Az ok gyakran a kaparó kopási mintázatának vizsgálatával állapítható meg (lásd az ábrát).

Az első ok miatt a csavart úgy kell megtervezni, hogy az olvadék a kompresszió megkezdése előtt kezdjen kialakulni. A csavar többi részében elegendő olvadéknak kell lennie, hogy megakadályozza a szilárd anyagok teljes eltömődését. Ha a kialakítás túl agresszív (azaz az összenyomhatóság túl magas), az olvadék kénytelen lesz lefelé (vagy akár felfelé) folyni, így a csatorna egy kis része teljesen megtelik szilárd anyagokkal. Ebben az esetben a nyomás pillanatnyilag szélsőséges szintre emelkedhet, mivel a csavar megpróbálja a szilárd anyagokat a csökkenő terület felé tolni. 10 000 psi feletti átmeneti nyomást figyeltem meg, mert a csavar átmenetileg eltömődött szilárd anyagoktól.

A blokkolás csak azonnal következik be, ezalatt a dugót érő helyi extrém nyírófeszültség átmenetileg felszabadítja a dugót némi olvadék képződésével. Ezek a dugók véletlenszerűen és folyamatosan alakíthatók ki a teljes összenyomott hosszon. Mivel a csatorna szélessége a szál szélességének nyolc-kilencszerese, az azonnali előre- és az azt követő repülés nyomása megközelítheti a csatorna nyomásának négy-négyszeresét. Sokkal kisebb nyomással a csavar ellentétes oldalán a csavar nagy erővel benyomódik az azzal a hellyel szemben lévő hengerbe. A csavar nyomó- és forgóereje együtt működik, hogy a kemény felületet a hordó béléséig koptassa, egyszerűen "kiszakítva" a kemény felületet a repülésből.